Электроснабжение сварочного цеха – это не просто подача электричества к оборудованию, это сложный комплекс инженерных решений, требующий глубокого понимания специфики производственных процессов, строжайшего соблюдения правил безопасности и действующих нормативов. От качества проекта электроснабжения напрямую зависит не только бесперебойная работа цеха, но и безопасность персонала, долговечность оборудования, а также экономическая эффективность предприятия. В этой статье мы подробно разберем ключевые аспекты проектирования электроснабжения для сварочных производств, опираясь на многолетний опыт и актуальную нормативную базу.

Особенности электроснабжения сварочного цеха

Сварочные работы характеризуются рядом уникальных требований к системе электроснабжения, которые необходимо учитывать на этапе проектирования. Основные из них включают:

- Высокие пусковые токи и кратковременные нагрузки. Сварочные аппараты, особенно инверторные и трансформаторные, потребляют значительные токи в момент зажигания дуги, что может вызывать резкие просадки напряжения в сети.

- Колебания нагрузки. Работа сварочного оборудования носит циклический характер, чередуя режимы сварки и паузы, что приводит к неравномерному потреблению электроэнергии.

- Низкий коэффициент мощности. Традиционное сварочное оборудование часто имеет низкий коэффициент мощности, что приводит к перегрузке электросети реактивной мощностью и дополнительным потерям. Современные аппараты с активным корректором коэффициента мощности частично решают эту проблему.

- Повышенные требования к заземлению и электробезопасности. Работа с открытой электрической дугой в условиях металлического производства требует особого внимания к системам защитного заземления, уравнивания потенциалов и автоматического отключения питания.

- Влияние на качество электроэнергии. Сварочное оборудование может генерировать гармонические искажения в сети, что негативно сказывается на работе другого электрооборудования и требует специальных мер по фильтрации.

Ключевые аспекты проектирования

Проектирование электроснабжения сварочного цеха начинается с тщательного анализа технологического процесса и определения потребности в электроэнергии. Этот этап включает:

- Сбор исходных данных. Необходимо получить информацию о количестве и типах сварочного оборудования, их номинальной мощности, рабочем цикле, а также о другом электрооборудовании цеха (освещение, вентиляция, вспомогательные механизмы).

- Расчет электрических нагрузок. Это один из самых ответственных этапов. Используются методы расчета с учетом коэффициентов спроса, одновременности и использования, специфичных для сварочного оборудования. Важно определить не только среднюю, но и пиковую нагрузку, а также учесть реактивную составляющую.

- Выбор источника питания. В зависимости от мощности цеха, это может быть подключение к существующей трансформаторной подстанции или проектирование новой, с выбором оптимальной мощности трансформаторов.

- Проектирование распределительной сети. Включает разработку схем главных распределительных щитов (ГРЩ), вводно-распределительных устройств (ВРУ), распределительных щитов цеха, а также трассировку кабельных линий. Особое внимание уделяется выбору сечения кабелей с учетом допустимых потерь напряжения и токовых нагрузок.

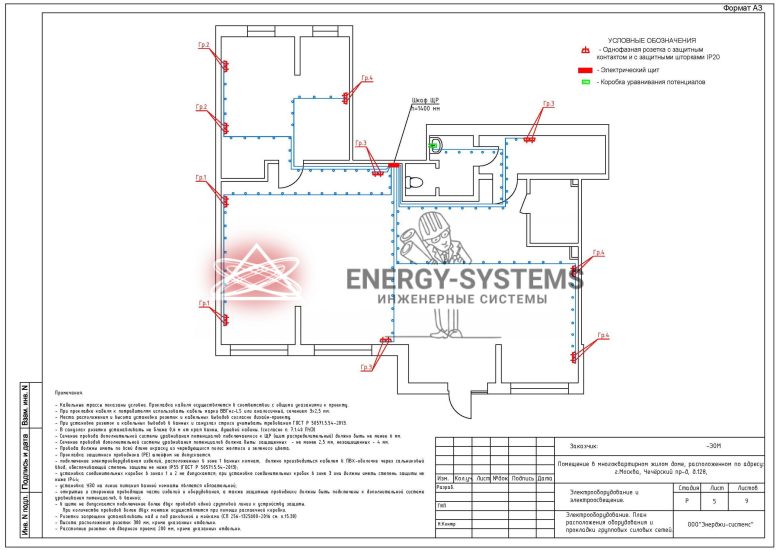

- Системы защитного заземления и уравнивания потенциалов. Это критически важный раздел проекта для сварочного цеха. Разрабатывается контур заземления, схемы подключения заземляющих проводников к корпусам оборудования, металлическим конструкциям и токоведущим частям.

- Выбор защитных аппаратов. Автоматические выключатели, устройства защитного отключения (УЗО) и реле должны соответствовать расчетным токам и обеспечивать надежную защиту от коротких замыканий, перегрузок и утечек тока.

- Компенсация реактивной мощности. Для повышения коэффициента мощности и снижения потерь в сети предусматривается установка конденсаторных установок или других средств компенсации.

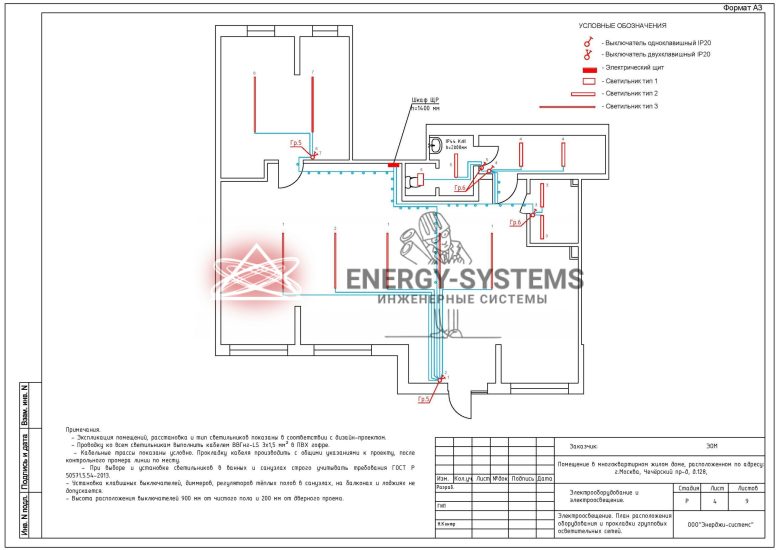

- Системы освещения. Проектирование общего и местного освещения с учетом специфики сварочных работ, обеспечивающее достаточную освещенность и отсутствие бликов.

Нормативная база и стандарты

При проектировании электроснабжения сварочного цеха мы строго руководствуемся действующими нормативными документами Российской Федерации, что гарантирует безопасность, надежность и соответствие всем требованиям. Вот некоторые из ключевых документов:

- Правила устройства электроустановок (ПУЭ). Это основной документ, регламентирующий все аспекты электроустановок. Например, глава 1.7 «Заземление и защитные меры электробезопасности» устанавливает требования к защитному заземлению, что критически важно для сварочных цехов. Пункт 1.7.50 гласит: «Для электроустановок напряжением выше 1 кВ в сетях с эффективно заземленной нейтралью, а также для электроустановок напряжением до 1 кВ в сетях с глухозаземленной нейтралью (системы TN) должно быть выполнено заземление электрооборудования».

- СП 256.1325800.2016 «Электроустановки жилых и общественных зданий. Правила проектирования и монтажа». Несмотря на название, многие принципы, касающиеся выбора электрооборудования, защиты и заземления, применимы и для промышленных объектов, адаптируясь к условиям цеха. Например, пункт 10.3 «Защита от поражения электрическим током» детализирует требования к применению УЗО и автоматических выключателей.

- ГОСТ Р 50571.1-2009 (МЭК 60364-1:2005) «Электроустановки низковольтные. Часть 1. Основные положения, оценка общих характеристик, термины и определения». Этот стандарт устанавливает общие требования к проектированию, монтажу и проверке электроустановок, обеспечивая их безопасность и функциональность.

- ГОСТ Р 50571.5.52-2011 (МЭК 60364-5-52:2009) «Электроустановки низковольтные. Часть 5-52. Выбор и монтаж электрооборудования. Электропроводки». Содержит подробные требования к выбору и монтажу кабелей и проводников, включая допустимые токовые нагрузки и способы прокладки.

- Федеральный закон от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности». Определяет обязательные требования пожарной безопасности, которые должны учитываться при проектировании электроустановок, включая выбор кабелей с соответствующими показателями пожарной опасности и устройств защиты от перегрузок и коротких замыканий.

Каждый пункт проекта тщательно проверяется на соответствие этим и другим применимым нормам, что исключает риски и гарантирует надежность разработанной системы. Наша команда Энерджи Системс уделяет особое внимание актуальности используемой нормативной базы.

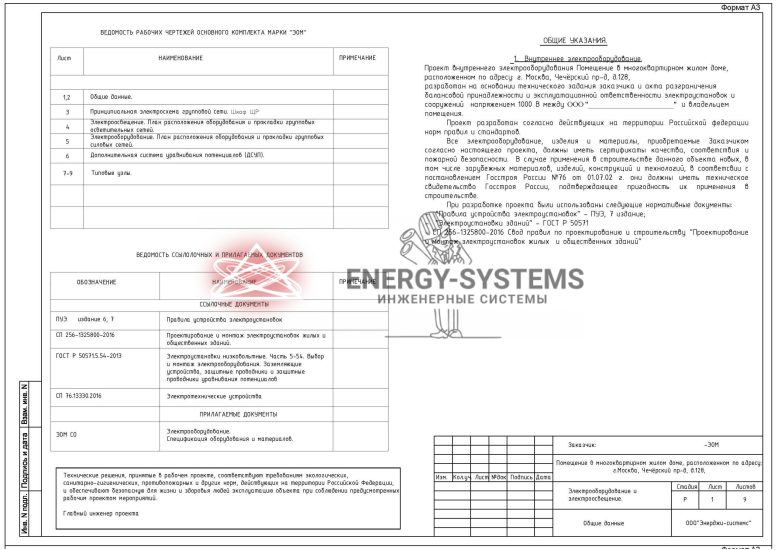

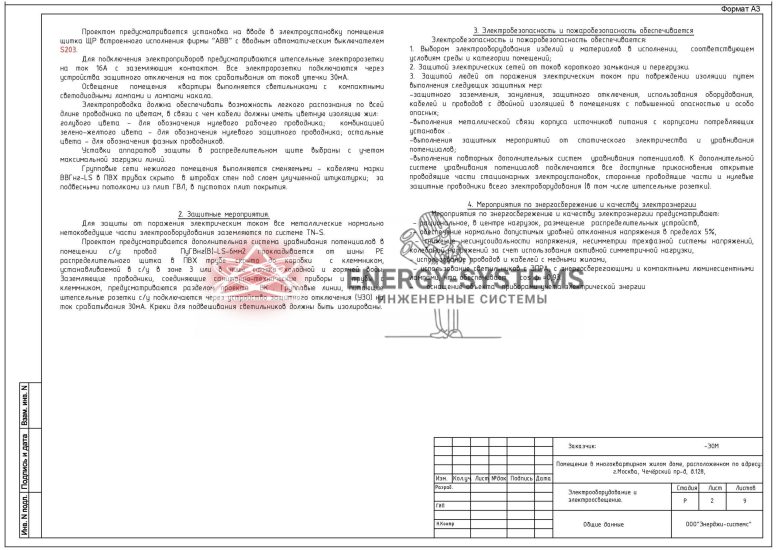

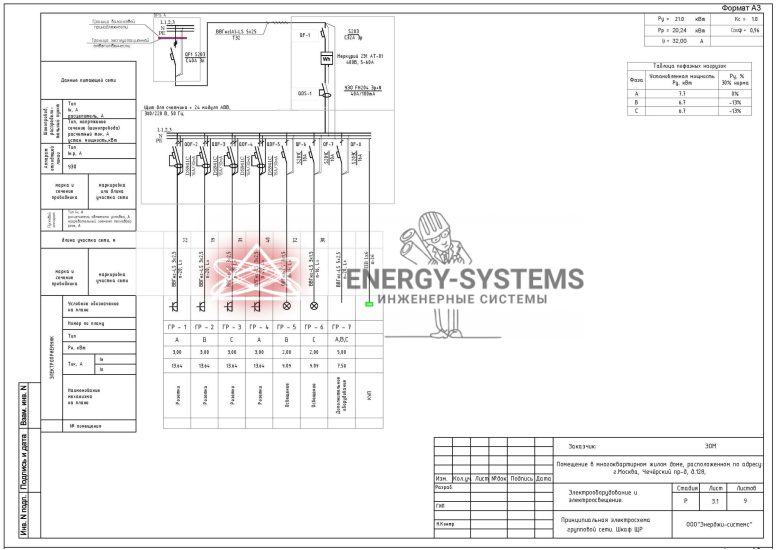

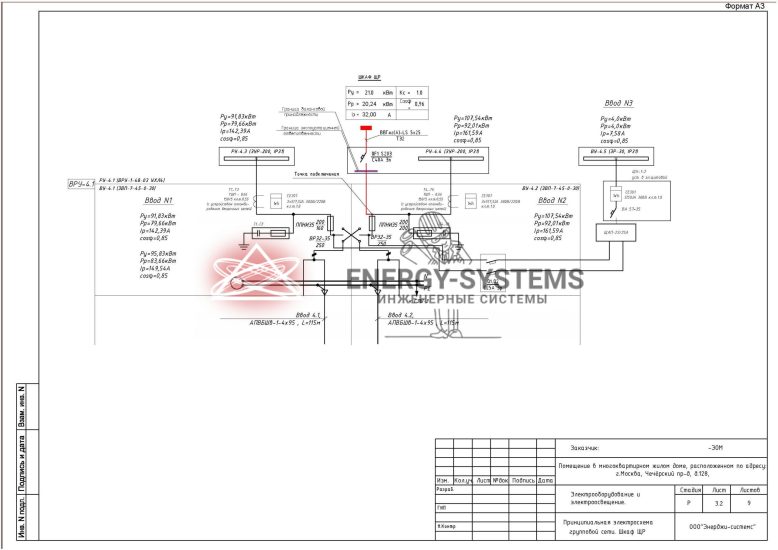

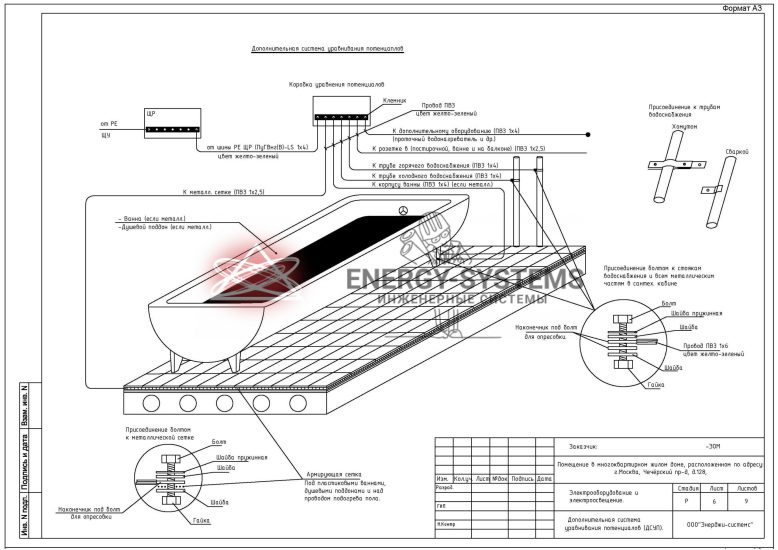

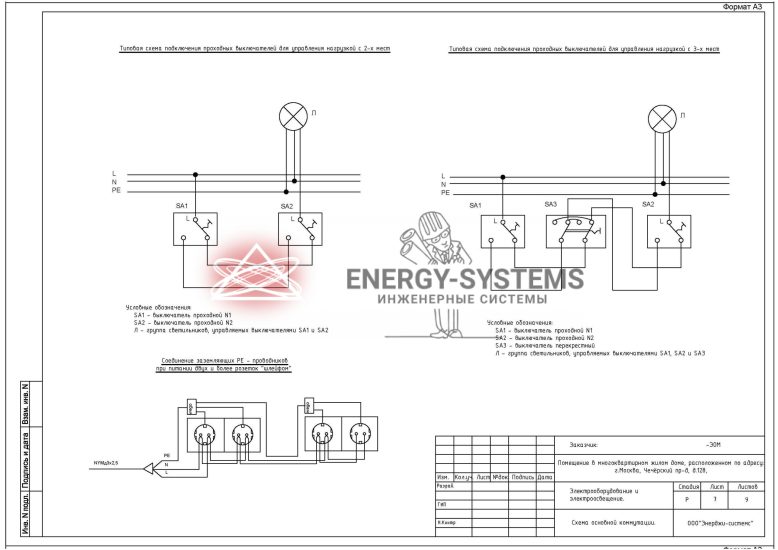

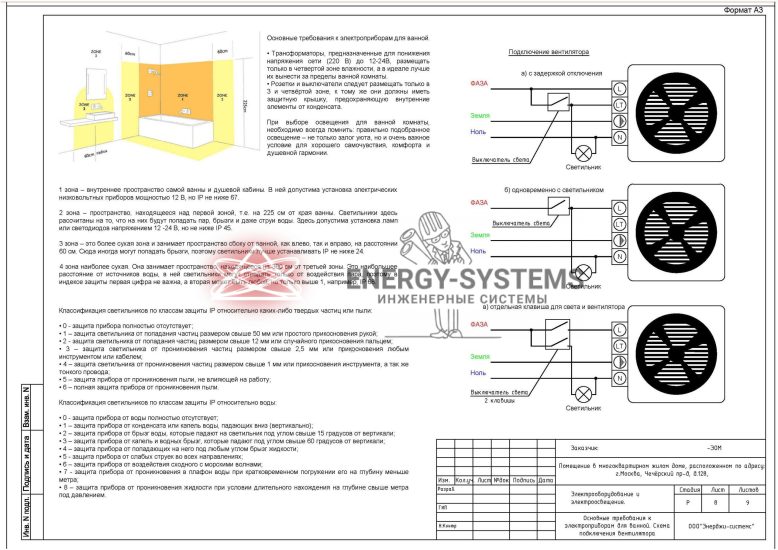

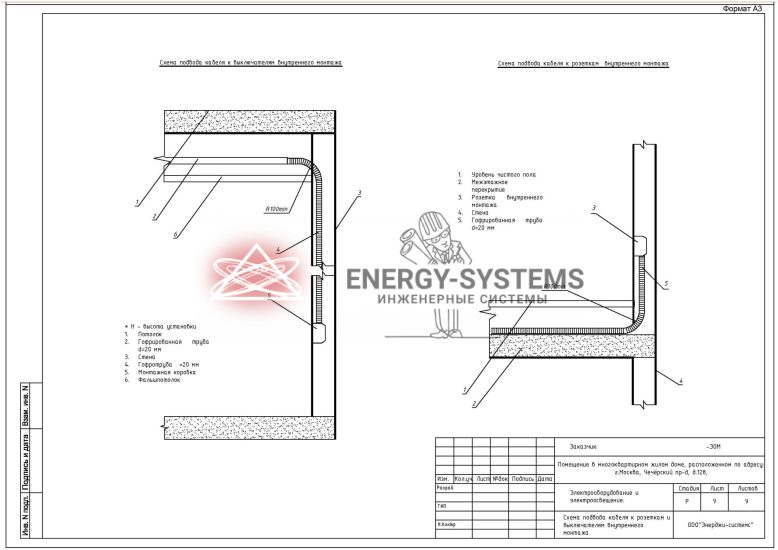

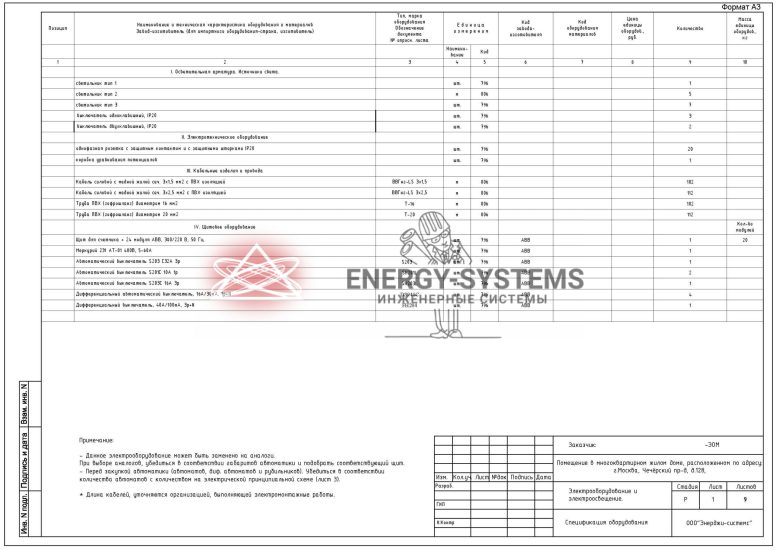

Вот пример проекта, который дает представление о том, как будет выглядеть рабочий проект.

При проектировании электроснабжения сварочного цеха, крайне важно не просто выбрать подходящие кабели и автоматы, но и уделить особое внимание системе компенсации реактивной мощности. Сварочное оборудование, особенно старого образца, часто имеет низкий коэффициент мощности, что приводит к перегрузке питающих линий и дополнительным потерям. Грамотно спроектированная конденсаторная установка позволит значительно снизить эти потери, оптимизировать нагрузку на трансформатор и снизить расходы на электроэнергию. Это не только вопрос экономии, но и повышения общей стабильности и надежности электросети цеха.

Павел, главный инженер Энерджи Системс, стаж работы 8 лет.

Расчеты и выбор оборудования

Точность расчетов и обоснованный выбор оборудования являются краеугольным камнем надежного проекта электроснабжения. Процесс включает:

- Расчет потерь напряжения. Для сварочного оборудования критически важно поддерживать стабильное напряжение. Расчеты проводятся для каждой линии, чтобы убедиться, что потери напряжения не превышают допустимых значений, установленных ПУЭ (обычно не более 5% от номинального напряжения на наиболее удаленных токоприемниках).

- Расчет токов короткого замыкания. Необходим для правильного выбора защитных аппаратов, способных отключить короткое замыкание до того, как оно нанесет серьезный ущерб оборудованию или вызовет пожар.

- Выбор коммутационной и защитной аппаратуры. Автоматические выключатели выбираются по номинальному току, отключающей способности и характеристикам срабатывания (например, C, D для индуктивных нагрузок). УЗО выбираются по номинальному току и току утечки, обеспечивая защиту людей от поражения электрическим током.

- Выбор силовых кабелей и проводников. Сечение кабелей определяется по допустимому длительному току, с учетом способа прокладки, температуры окружающей среды, групповой прокладки и расчетных потерь напряжения. Материал жил (медь или алюминий) выбирается исходя из требований проекта и экономической целесообразности.

- Устройства компенсации реактивной мощности. Выбор типа, мощности и схемы подключения конденсаторных установок или статических компенсаторов реактивной мощности (СКРМ) для достижения целевого коэффициента мощности (обычно не ниже 0,95).

Системы автоматизации и контроля

В современных сварочных цехах все чаще внедряются системы автоматизации и контроля электроснабжения. Это позволяет:

- Мониторить параметры сети в реальном времени. Отслеживание напряжения, тока, потребляемой мощности, коэффициента мощности позволяет оперативно выявлять проблемы и оптимизировать работу.

- Управлять нагрузками. Автоматическое включение и отключение оборудования, регулирование потребления в зависимости от тарифов.

- Прогнозировать отказы. Анализ данных позволяет предсказывать потенциальные неисправности и проводить профилактическое обслуживание.

- Повышать энергоэффективность. Оптимизация потребления, снижение потерь, автоматическая компенсация реактивной мощности.

Этапы разработки проекта

Проект электроснабжения сварочного цеха, как правило, проходит несколько ключевых этапов:

- Предпроектное обследование и сбор данных. Изучение объекта, сбор исходно-разрешительной документации, составление технического задания.

- Разработка концепции и технических решений. Определение основных принципов электроснабжения, выбор схем, предварительные расчеты.

- Стадия «Проектная документация» (П). Разработка проектной документации в соответствии с Постановлением Правительства РФ № 87, необходимой для прохождения государственной или негосударственной экспертизы. Включает пояснительную записку, схемы электроснабжения, расчеты, спецификации основного оборудования.

- Стадия «Рабочая документация» (Р). Детализация проектных решений, разработка рабочих чертежей, схем подключения, кабельных журналов, спецификаций оборудования и материалов, необходимых для монтажа.

- Согласование проекта. Прохождение экспертизы (при необходимости), согласование с энергоснабжающей организацией и другими надзорными органами.

- Авторский надзор. Сопровождение проекта на этапе монтажных работ, консультации, контроль за соблюдением проектных решений.

Наша компания Энерджи Системс специализируется на проектировании инженерных систем, включая комплексные решения по электроснабжению для промышленных объектов. Мы предлагаем полный цикл услуг, от разработки концепции до авторского надзора, гарантируя высокое качество и полное соответствие всем нормативным требованиям.

Ниже вы можете ознакомиться с ориентировочной стоимостью наших услуг, воспользовавшись удобным онлайн калькулятором.

Онлайн расчет стоимости проектирования

Профессионально разработанный проект электроснабжения сварочного цеха – это залог стабильной, безопасной и эффективной работы вашего предприятия. Экономия на проектировании может обернуться серьезными проблемами в будущем: от частых аварий и простоев до штрафов от надзорных органов и угрозы безопасности персонала. Доверяйте проектирование инженерных систем экспертам, которые обладают необходимыми знаниями, опытом и досконально знают нормативную базу. Это инвестиция в долгосрочную и бесперебойную работу вашего производства.