Проектирование систем вентиляции для угольных шахт это не просто инженерная задача, это критически важный элемент обеспечения безопасности жизни и здоровья тысяч горняков, а также бесперебойной и эффективной работы всего горнодобывающего предприятия. Подземная разработка угольных месторождений сопряжена с целым комплексом рисков, среди которых выделяются выделение метана, угольной пыли, диоксида углерода, а также повышенные температуры и влажность. Все эти факторы требуют максимально продуманного и точного подхода к созданию воздухообменной системы, способной эффективно противостоять угрозам и поддерживать оптимальные условия труда.

В нашей компании Энерджи Системс мы осознаем всю ответственность, лежащую на проектировщиках таких систем. Наши специалисты обладают не только глубокими теоретическими знаниями, но и обширным практическим опытом в создании инженерных решений для самых сложных объектов, включая промышленные предприятия и объекты с особыми требованиями к безопасности. Мы подходим к каждому проекту индивидуально, опираясь на актуальные нормативные документы и передовые технологии.

Основы рудничной аэрологии и микроклимата

Рудничная аэрология это наука о движении воздуха в горных выработках, его составе, температуре, давлении и влажности. Она изучает процессы, влияющие на состояние атмосферы шахты, и разрабатывает методы управления этими процессами для создания безопасных и здоровых условий труда. В угольных шахтах микроклимат формируется под воздействием множества факторов:

- Выделение газов: метан, углекислый газ, оксиды азота и серы после взрывных работ.

- Образование угольной пыли: при добыче, транспортировке угля.

- Геотермический градиент: повышение температуры с глубиной.

- Влажность: испарение воды из горных пород, работа оборудования.

- Тепловыделение от машин и механизмов, а также от людей.

Неконтролируемое накопление метана может привести к взрывам, пыль вызывает профессиональные заболевания легких, а высокая температура и влажность снижают работоспособность и могут стать причиной тепловых ударов. Именно поэтому проектирование вентиляции начинается с тщательного изучения аэрологических условий конкретной шахты.

Ключевые цели проектирования вентиляции шахт

Система вентиляции угольной шахты должна решать целый ряд важнейших задач:

- Обеспечение достаточного количества свежего воздуха для дыхания людей и работы дизельного оборудования.

- Разбавление и удаление вредных газов до безопасных концентраций, установленных санитарными нормами и правилами. В первую очередь это относится к метану, который является взрывоопасным газом.

- Борьба с угольной пылью, ее осаждение и удаление из рабочей зоны, предотвращение образования взрывоопасных пылевых облаков.

- Поддержание оптимальных температурных условий для комфортной и безопасной работы горняков, особенно в глубоких и горячих шахтах.

- Контроль влажности воздуха для предотвращения негативного влияния на здоровье и оборудование.

- Создание условий для эвакуации людей и локализации возгораний в случае аварийных ситуаций, поддержание незадымляемых путей отхода.

Каждая из этих целей имеет свои специфические требования к проектированию и выбору оборудования, что делает процесс разработки вентиляционной системы чрезвычайно сложным и многогранным.

Нормативно правовая база проектирования

Проектирование вентиляции угольных шахт в Российской Федерации строго регламентируется целым комплексом нормативно правовых актов. Соблюдение этих документов является обязательным условием для обеспечения безопасности и получения разрешения на эксплуатацию объекта. Вот некоторые из ключевых документов:

Федеральный закон от 21.07.1997 № 116 ФЗ «О промышленной безопасности опасных производственных объектов». Этот закон устанавливает общие требования к обеспечению промышленной безопасности, включая проектирование.

Приказ Ростехнадзора от 08.12.2020 № 505 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила безопасности в угольных шахтах». Этот документ является основным и содержит детальные требования к вентиляции, проветриванию, контролю газового режима и пылеподавлению. В частности, он устанавливает минимальные объемы подачи воздуха, предельно допустимые концентрации вредных веществ, требования к вентиляторам и вентиляционным сооружениям.

Приказ Ростехнадзора от 11.12.2020 № 519 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Инструкция по контролю состава рудничного воздуха, определению содержания метана в выработках и контролю работы вентиляторов главного проветривания на угольных шахтах». Этот документ регламентирует порядок контроля и мониторинга.

СП 2.2.3670 20 «Санитарно эпидемиологические требования к условиям труда». Устанавливает санитарные нормы для производственных помещений, включая подземные выработки, касающиеся микроклимата, содержания вредных веществ и пыли.

ГОСТ 12.1.005 88 «Система стандартов безопасности труда. Общие санитарно гигиенические требования к воздуху рабочей зоны». Определяет предельно допустимые концентрации вредных веществ в воздухе рабочей зоны.

Тщательное изучение и применение положений этих документов является фундаментом для создания безопасной и эффективной системы вентиляции.

Принципы и методы вентиляции угольных шахт

Вентиляция шахт может быть реализована различными способами, выбор которых зависит от геологических условий, глубины залегания угля, газоносности пластов и других факторов. Основные методы:

Нагнетательная вентиляция. При этом методе свежий воздух нагнетается в шахту с поверхности по воздухоподающим выработкам, вытесняя загрязненный воздух по вытяжным выработкам. Преимуществами являются подача свежего воздуха непосредственно в рабочие зоны, возможность создания подпора воздуха, что препятствует проникновению газов из отработанных пространств. Однако при этом методе все горные выработки, по которым движется исходящая струя, являются загазованными и запыленными.

Отсасывающая вентиляция. В этом случае вентиляторы устанавливаются на вытяжных стволах и отсасывают загрязненный воздух из шахты, а свежий воздух поступает самотеком или через воздухоподающие стволы. Основное преимущество такого метода заключается в том, что основные транспортные и людские выработки находятся в зоне движения свежего воздуха. Однако в случае аварии или остановки вентилятора, газы могут распространяться по всей шахте.

Комбинированная вентиляция. Наиболее распространенный и эффективный метод, сочетающий элементы нагнетательной и отсасывающей вентиляции. Он позволяет гибко управлять воздушными потоками, оптимизировать распределение воздуха по выработкам и повышать общую надежность системы. Например, вентиляторы главного проветривания могут работать на нагнетание, а вспомогательные вентиляторы в тупиковых выработках на отсасывание.

Расчет воздухорасхода: краеугольный камень проекта

Определение требуемого количества воздуха это самая важная и сложная часть проектирования. Расчет воздухорасхода осуществляется исходя из следующих ключевых параметров:

- Фактические и прогнозируемые выделения метана. Это основной фактор для угольных шахт. Расчеты производятся на основе данных геологоразведки, фактических замеров и прогнозов по добыче. Необходимо обеспечить разбавление метана до концентраций, значительно ниже взрывоопасных. Согласно «Правилам безопасности в угольных шахтах», утвержденным Приказом Ростехнадзора от 08.12.2020 № 505, содержание метана в исходящих струях участков, а также в тупиковых выработках не должно превышать определенных значений.

- Количество работающих людей. Для обеспечения нормального дыхания каждому человеку требуется определенный объем свежего воздуха.

- Использование дизельного оборудования. Дизельные двигатели выделяют выхлопные газы, содержащие оксиды азота, углерода, сажу. Для их разбавления также требуется значительный объем воздуха.

- Пылевыделение. Для эффективного удаления пыли из рабочей зоны необходимы определенные скорости движения воздуха.

- Температурный режим. Для поддержания комфортной температуры, особенно в глубоких шахтах, может потребоваться подача дополнительного объема охлажденного воздуха или увеличение общей вентиляции.

Методики расчета воздухорасхода сложны и учитывают множество переменных, включая аэродинамическое сопротивление выработок, утечки воздуха, изменение плотности воздуха с глубиной и другие факторы. Ошибки на этом этапе могут привести либо к недостаточной вентиляции и угрозе безопасности, либо к избыточным энергозатратам.

Выбор и размещение вентиляционного оборудования

После определения требуемого воздухорасхода переходят к выбору основного и вспомогательного вентиляционного оборудования. Это включает:

Вентиляторы главного проветривания (ВГП). Это мощные установки, расположенные на поверхности, обеспечивающие движение основного объема воздуха по всей шахте. Их выбор зависит от требуемой производительности и напора, аэродинамического сопротивления шахтной сети. Особое внимание уделяется надежности, возможности реверсирования воздушного потока в аварийных ситуациях и взрывозащищенному исполнению.

Вентиляторы местного проветривания (ВМП). Используются для подачи воздуха в тупиковые выработки, где нет сквозного проветривания. Они должны быть взрывозащищенными, иметь низкий уровень шума и обеспечивать достаточную производительность для конкретной выработки. Размещаются они таким образом, чтобы исключить рециркуляцию воздуха и обеспечить эффективное проветривание забоя.

Воздуховоды. Для транспортировки воздуха используются гибкие или жесткие воздуховоды. Выбор материала и диаметра зависит от длины выработки, скорости воздуха и требований к герметичности. Важно минимизировать потери давления в воздуховодах.

Регулирующие устройства. К ним относятся шлюзы, двери, перемычки, регуляторы расхода воздуха. Они позволяют управлять воздушными потоками, направлять их в нужные участки и изолировать отработанные или аварийные зоны.

Все оборудование, предназначенное для использования в угольных шахтах, должно иметь соответствующую сертификацию и быть допущено к эксплуатации в условиях взрывоопасной среды. Это требование закреплено в Федеральных нормах и правилах в области промышленной безопасности.

Наши специалисты из Энерджи Системс обладают глубокими знаниями в области подбора и интеграции вентиляционного оборудования, гарантируя его соответствие всем нормативным требованиям и специфике конкретного горнотехнического объекта. Мы разрабатываем комплексные проекты, где каждый элемент системы работает как единое целое, обеспечивая максимальную безопасность и эффективность.

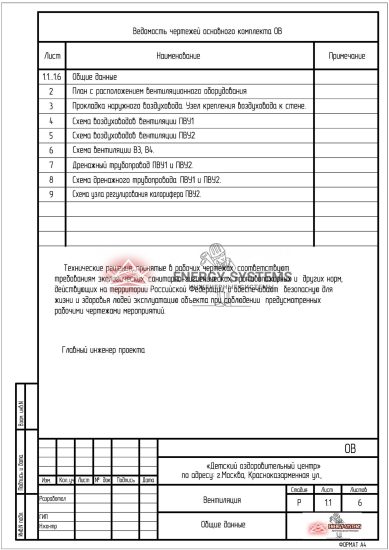

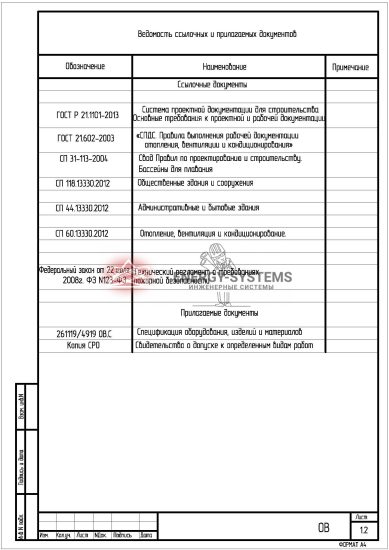

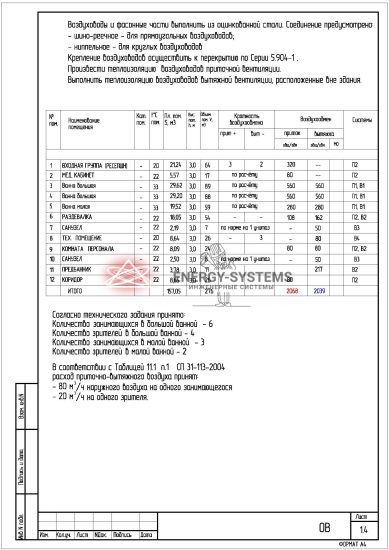

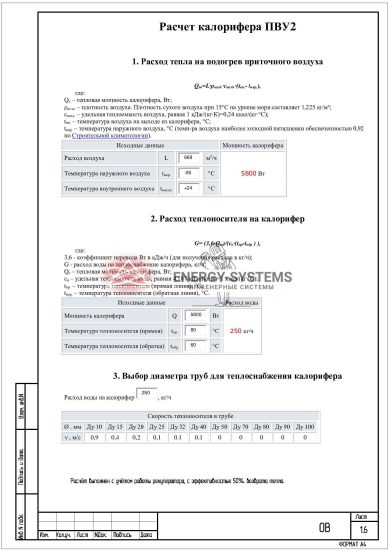

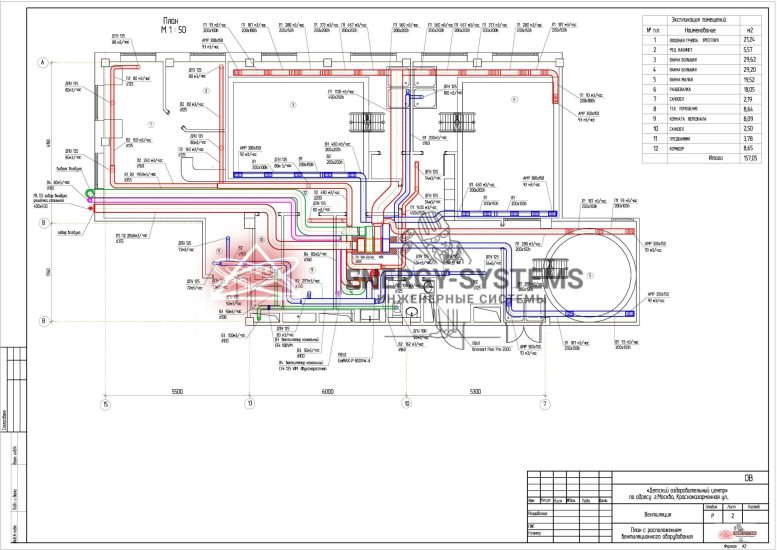

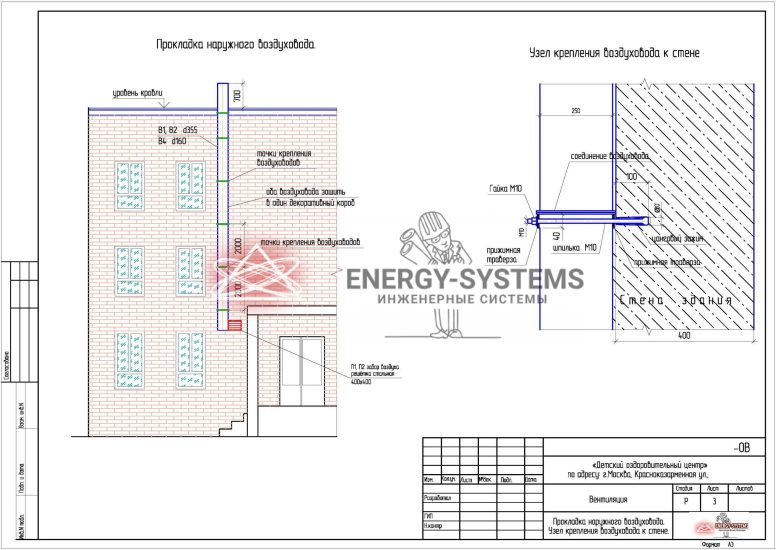

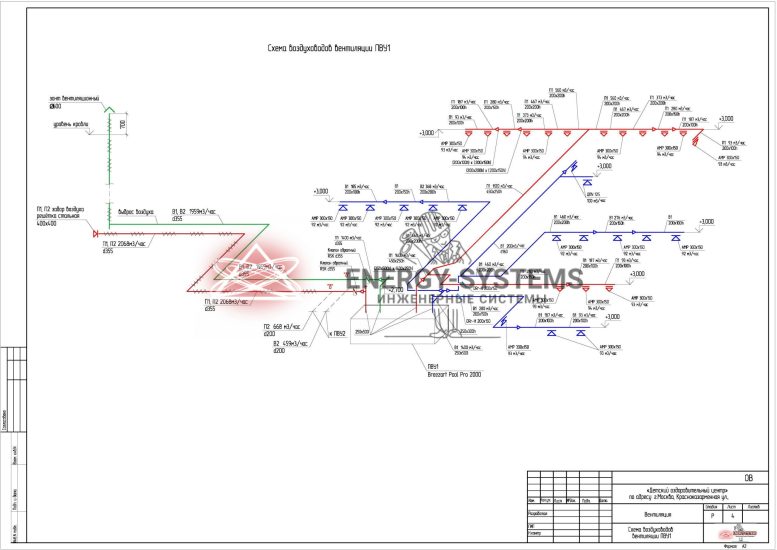

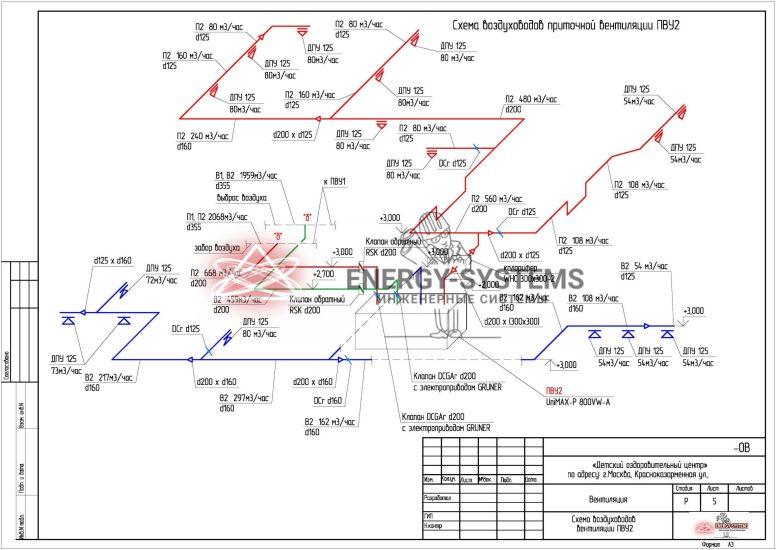

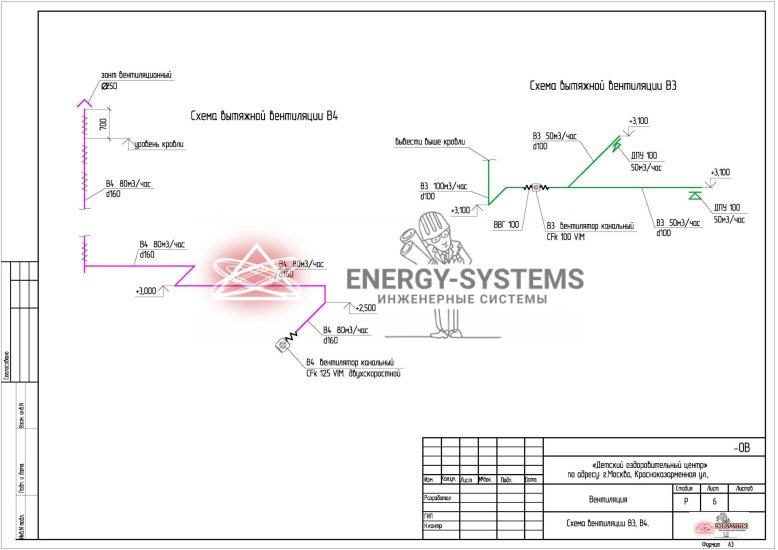

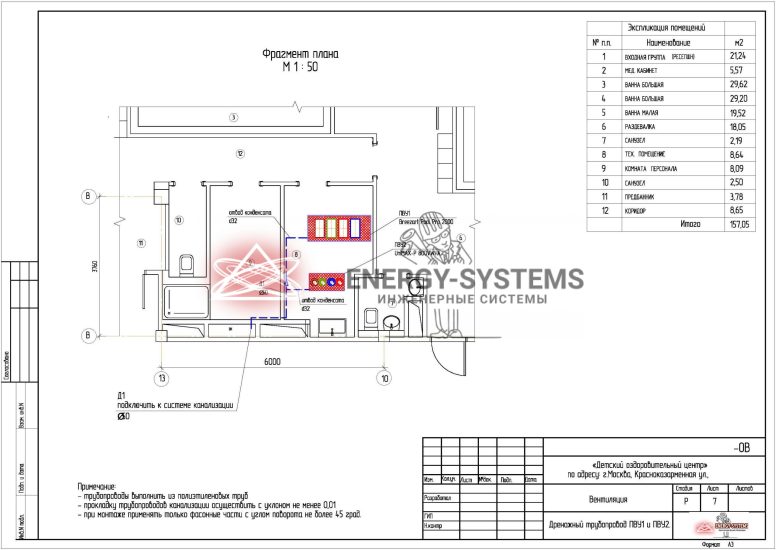

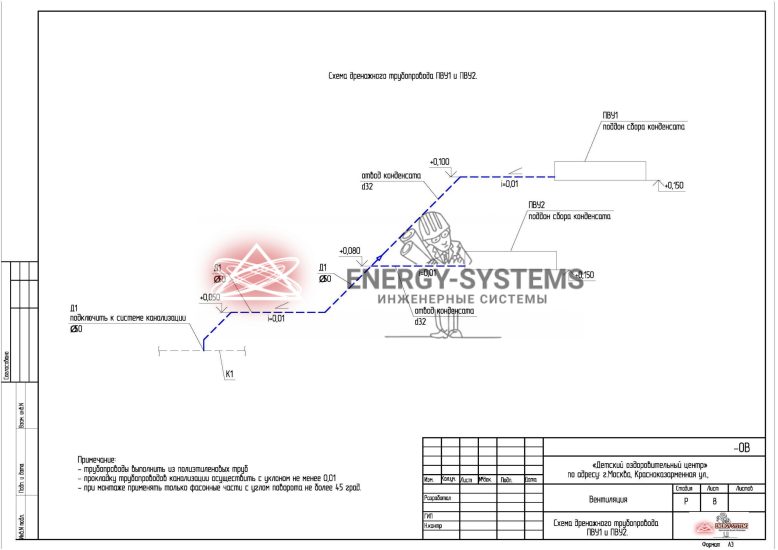

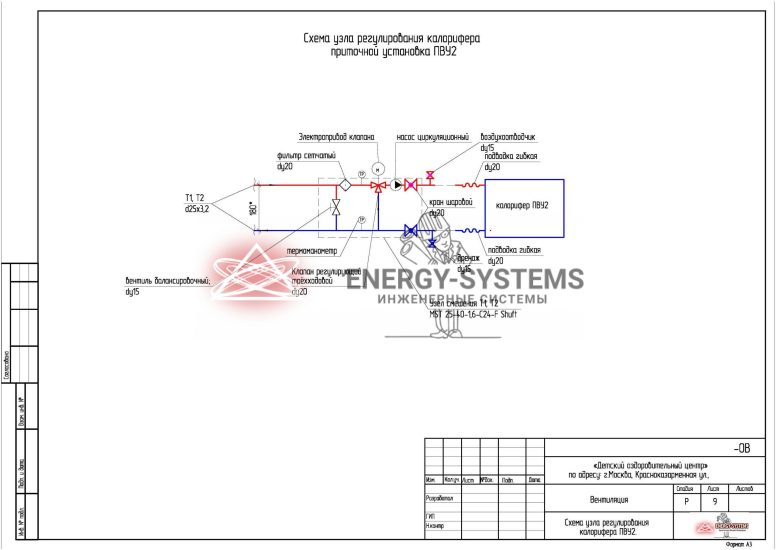

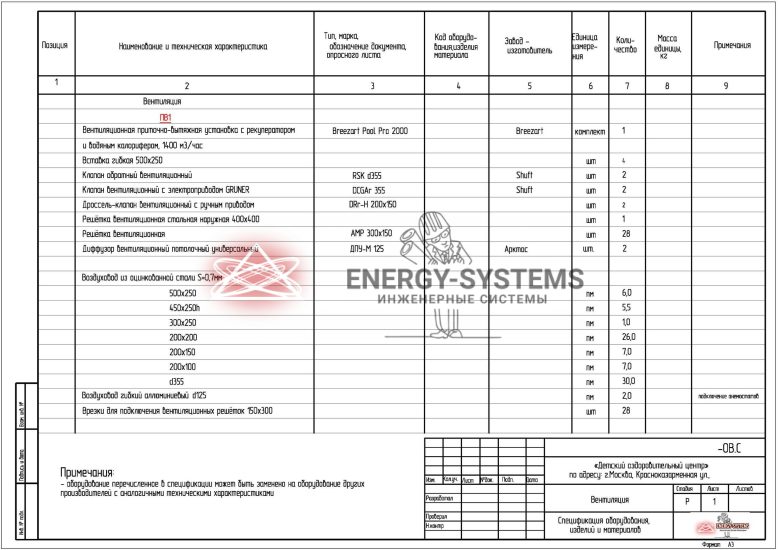

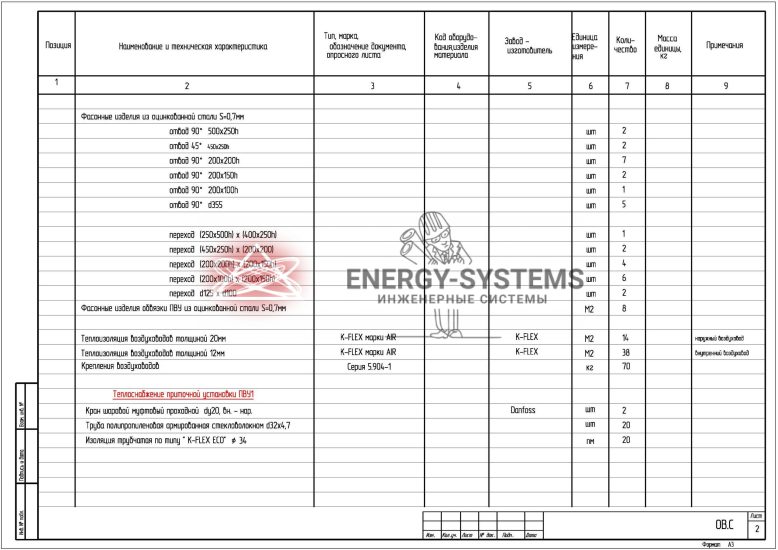

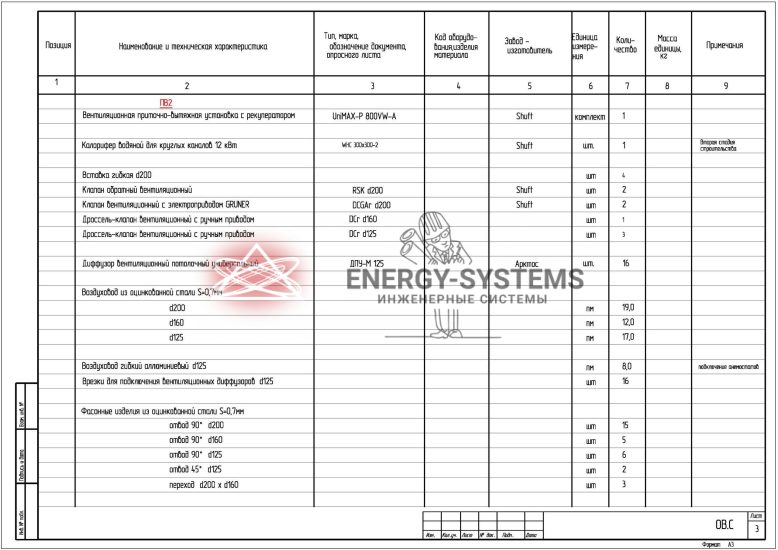

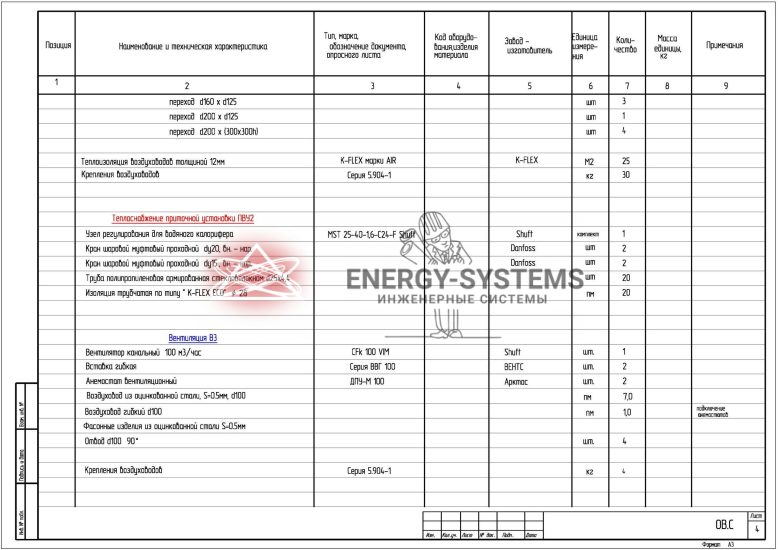

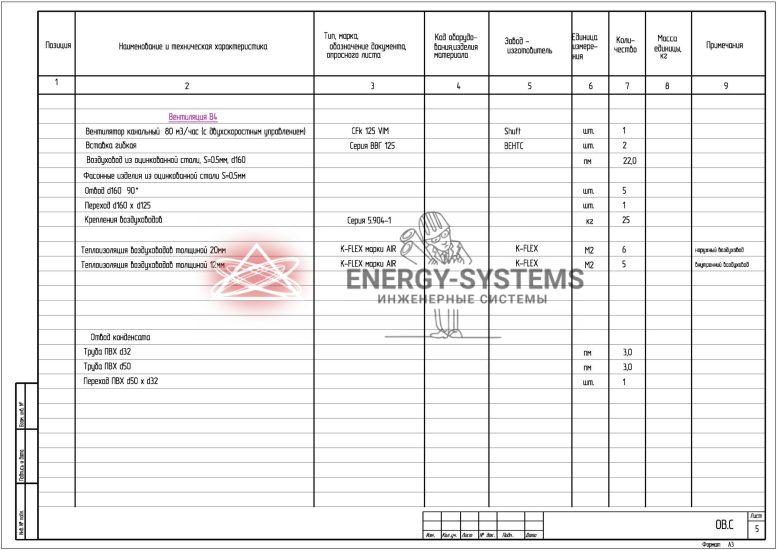

Ниже представлены упрощенные проекты, которые мы можем выложить на сайте. Они дают хорошее представление о том, как будет выглядеть проект. Хотя представленные примеры не являются проектами угольных шахт, они демонстрируют нашу способность к комплексному проектированию сложных вентиляционных систем для крупных объектов, где требуется точный расчет и подбор оборудования, а также учет специфических условий эксплуатации.

«При проектировании вентиляции в угольных шахтах крайне важно не просто выполнить расчеты по метану, но и учесть динамику его выделения. Зачастую, пиковые выбросы метана происходят при взрывных работах или при вскрытии новых пластов. Поэтому система должна иметь запас по производительности или возможность оперативного увеличения подачи воздуха в критические моменты. Нельзя забывать и о пожарной безопасности: предусмотрите возможность реверсирования вентиляционной струи и изоляции очага возгорания. Это не просто требование нормативов, это спасение жизней. Всегда смотрите на проект шире, чем просто цифры. За каждой цифрой стоят люди.»

Виталий, главный инженер по вентиляции, стаж работы 10 лет, Энерджи Системс.

Автоматизация и мониторинг систем вентиляции

Современные системы вентиляции угольных шахт немыслимы без средств автоматизации и постоянного мониторинга. Это позволяет оперативно реагировать на изменения в аэрологической обстановке и предотвращать аварийные ситуации.

Датчики и газоанализаторы. В шахтах устанавливается разветвленная сеть датчиков, контролирующих концентрацию метана, угарного газа, углекислого газа, кислорода, а также температуру и влажность. Данные с этих датчиков непрерывно передаются на центральный диспетчерский пункт.

Системы диспетчеризации и управления. Специализированное программное обеспечение позволяет визуализировать аэрологическую обстановку в шахте в реальном времени, анализировать тенденции, управлять работой вентиляторов главного и местного проветривания, открывать или закрывать вентиляционные двери и шлюзы. В случае превышения допустимых концентраций газов или других критических параметров система автоматически подает сигналы тревоги и может принимать решения о переключении режимов работы вентиляторов или остановке добычных работ.

Предупреждение аварийных ситуаций. Автоматизированные системы играют ключевую роль в предотвращении взрывов метана и угольной пыли, а также в локализации пожаров. Они могут автоматически отключать электроэнергию в опасных зонах, запускать системы пожаротушения и активировать планы эвакуации.

Особенности проектирования вентиляции для различных типов угольных шахт

Проектирование вентиляции всегда учитывает специфику конкретной шахты:

- Глубокие шахты. С увеличением глубины возрастает температура горных пород и, соответственно, воздуха в выработках. Это требует дополнительных решений по кондиционированию и охлаждению воздуха, например, с использованием шахтных холодильных установок или подачи охлажденного воздуха с поверхности.

- Шахты с высокой газоносностью. Для таких шахт предъявляются особенно строгие требования к объему подаваемого воздуха и надежности вентиляционных систем. Могут применяться дегазационные системы для предварительного удаления метана из угольных пластов.

- Шахты с опасными выбросами. Внезапные выбросы угля и газа представляют собой серьезную опасность. Вентиляционные системы должны быть спроектированы таким образом, чтобы минимизировать последствия таких выбросов, быстро разбавлять и удалять опасные концентрации газов.

Каждый из этих факторов требует уникальных инженерных решений и глубокого понимания горнотехнических и аэрологических процессов.

Экономическая эффективность и энергосбережение

Вентиляция шахт является одним из самых энергоемких процессов на горнодобывающем предприятии. Поэтому при проектировании большое внимание уделяется вопросам экономической эффективности и энергосбережения:

Оптимизация работы вентиляторов. Использование частотных преобразователей для регулирования скорости вращения вентиляторов позволяет адаптировать их производительность к текущим потребностям шахты, снижая энергопотребление в периоды низкой нагрузки. Это особенно актуально, так как газовыделение и другие параметры могут меняться в течение суток или по мере отработки участков.

Минимизация утечек воздуха. Качественная герметизация вентиляционных сооружений, шлюзов, перемычек и воздуховодов значительно сокращает потери воздуха и позволяет более эффективно использовать мощность вентиляторов.

Оптимизация аэродинамической схемы шахты. Проектирование выработок с минимальным аэродинамическим сопротивлением позволяет снизить требуемый напор вентиляторов и, как следствие, их энергопотребление.

Грамотный проект позволяет не только обеспечить безопасность, но и существенно снизить эксплуатационные расходы, что делает его выгодным с экономической точки зрения.

В заключение хочется подчеркнуть, что проектирование вентиляции угольных шахт это сложная и ответственная задача, требующая высокой квалификации, глубоких знаний нормативной базы и практического опыта. Только такой подход может гарантировать создание системы, которая будет надежно служить десятилетиями, обеспечивая безопасность горняков и бесперебойную работу предприятия.

Мы приглашаем вас ознакомиться с расценками на наши услуги по проектированию инженерных систем. Наш онлайн калькулятор позволит вам получить предварительную оценку стоимости работ, а наши специалисты всегда готовы проконсультировать вас по любым вопросам и разработать индивидуальное предложение, отвечающее всем вашим требованиям и специфике проекта.