Сварочные работы, будучи краеугольным камнем многих промышленных процессов, одновременно являются источником значительных рисков для здоровья персонала и эффективности производства. Образующиеся при сварке аэрозоли, газы и мелкодисперсные частицы представляют серьезную угрозу для дыхательной системы человека, а также могут негативно влиять на оборудование и качество выпускаемой продукции. Именно поэтому грамотное и продуманное проектирование систем вентиляции для сварочных цехов является не просто требованием нормативов, но и жизненной необходимостью, обеспечивающей безопасность, комфорт и экономическую целесообразность производственной деятельности.

В данной статье мы подробно рассмотрим все аспекты, касающиеся создания эффективных вентиляционных систем для сварочных производств: от анализа вредных факторов и нормативных требований до современных технических решений и экономической выгоды. Наша цель – дать исчерпывающую информацию как специалистам в области проектирования и эксплуатации, так и руководителям предприятий, стремящимся обеспечить максимальную безопасность и производительность своих цехов.

Почему специализированная вентиляция жизненно важна для сварочных производств

Рабочие процессы в сварочных цехах сопряжены с выделением широкого спектра вредных веществ. Металлическая пыль, оксиды металлов, озон, окись углерода, фтористые соединения и другие токсичные газы – все это неизбежные спутники сварки. Без адекватной вентиляции концентрация этих веществ в воздухе помещения быстро достигает опасных для здоровья уровней, что приводит к серьезным последствиям.

Угроза здоровью работников

Длительное или даже кратковременное воздействие сварочных аэрозолей и газов может вызывать целый ряд заболеваний: от острых отравлений и раздражения слизистых оболочек до хронических бронхитов, пневмокониозов (например, сидероза), астмы и даже онкологических заболеваний. Согласно положениям СанПиН 2.2.4.548-96 «Гигиенические требования к микроклимату производственных помещений» и ГОСТ 12.1.005-88 «Общие санитарно-гигиенические требования к воздуху рабочей зоны», концентрация вредных веществ в воздухе рабочей зоны не должна превышать предельно допустимых концентраций (ПДК). Нарушение этих норм не только угрожает здоровью, но и ведет к штрафам, судебным искам и потере репутации предприятия.

Нормативные требования и стандарты

Российское законодательство строго регламентирует требования к организации вентиляции в производственных помещениях, особенно там, где присутствуют вредные выделения. Ключевыми документами, на которые опираются проектировщики, являются:

- СП 60.13330.2020 «Отопление, вентиляция и кондиционирование воздуха. Актуализированная редакция СНиП 41-01-2003», который устанавливает общие требования к системам вентиляции.

- СП 2.2.3670-20 «Санитарно-эпидемиологические требования к условиям труда», определяющий санитарные нормы для производственных помещений.

- ГОСТ 12.4.021-75 «Системы вентиляционные. Общие требования», регламентирующий основные принципы проектирования и эксплуатации.

- РД 153-34.0-03.301-2000 «Типовая инструкция по охране труда для электросварщика», содержащий конкретные указания по обеспечению безопасности.

Соблюдение этих нормативов – это не только залог успешного прохождения проверок надзорных органов, но и фундамент для создания безопасной и эффективной рабочей среды.

Производственная эффективность и долговечность оборудования

Помимо прямого воздействия на человека, сварочные аэрозоли и пыль оседают на поверхностях оборудования, электронике, оптических элементах. Это приводит к ускоренному износу машин, снижению точности, частым поломкам и увеличению затрат на обслуживание и ремонт. Недостаточная вентиляция также может влиять на качество сварочных швов, приводя к дефектам из-за загрязнения зоны сварки. Инвестиции в качественную вентиляцию окупаются за счет снижения простоев, увеличения срока службы оборудования и повышения качества продукции.

Ключевые аспекты проектирования вентиляционных систем для сварочных цехов

Проектирование вентиляции для сварочного цеха – это сложный процесс, требующий глубоких знаний в области аэродинамики, химии вредных веществ, инженерии и нормативной базы. Каждый проект уникален, но существуют общие принципы и подходы, которые лежат в основе успешных решений.

Виды сварки и связанные с ними загрязнители

Характер и объем выделяемых вредных веществ напрямую зависят от типа сварочного процесса, используемых материалов (основного металла, присадочных материалов, флюсов, защитных газов) и режимов сварки. Например:

- Ручная дуговая сварка (РДС): Высокое выделение металлической пыли, оксидов железа и марганца, фтористых соединений.

- Полуавтоматическая сварка в защитных газах (MIG/MAG): Меньше пыли, но больше оксидов азота, озона, углекислого газа.

- Аргонодуговая сварка (TIG): Наименьшее количество твердых частиц, но повышенное образование озона и оксидов азота.

- Плазменная резка: Интенсивное выделение металлической пыли, оксидов металлов, озона, оксидов азота.

Точное определение источников и состава вредных выделений является первым шагом в проектировании и позволяет выбрать наиболее эффективные методы очистки воздуха.

Принципы местной вытяжной вентиляции (МВВ)

Местная вытяжная вентиляция является наиболее эффективным способом борьбы с вредными выделениями непосредственно в месте их образования. Она предотвращает распространение загрязнителей по всему цеху. Основные элементы МВВ:

- Вытяжные зонты и укрытия: Размещаются максимально близко к источнику выделения (сварочному посту, столу). Их форма и размеры рассчитываются таким образом, чтобы обеспечить максимальный захват вредных веществ при минимальном расходе воздуха.

- Гибкие воздуховоды: Позволяют изменять положение вытяжного устройства в зависимости от геометрии свариваемой детали.

- Вытяжные вентиляторы: Обеспечивают необходимую производительность и давление для транспортировки загрязненного воздуха.

- Системы фильтрации: Очищают воздух перед выбросом в атмосферу или рециркуляцией.

Особое внимание уделяется правильному расчету скорости движения воздуха в проеме зонта, которая должна быть достаточной для эффективного улавливания аэрозолей, но не чрезмерной, чтобы не нарушать защитную газовую среду при сварке.

Общеобменная вентиляция и кратность воздухообмена

Даже при наличии эффективной МВВ часть вредных веществ все равно может попадать в общий объем цеха. Для удаления этих остаточных загрязнений и поддержания общего санитарно-гигиенического состояния воздуха необходима общеобменная приточно-вытяжная вентиляция. Расчет кратности воздухообмена (количества полных смен воздуха в помещении за час) производится на основе нормативных требований и фактических выделений вредных веществ. Обычно для сварочных цехов этот показатель составляет от 5 до 15 объемов в час, в зависимости от интенсивности работ и площади помещения.

Очистка и фильтрация воздуха

Воздух, удаляемый из сварочного цеха, содержит значительное количество загрязнителей и требует обязательной очистки перед выбросом в атмосферу. Согласно Федеральному закону от 04.05.1999 N 96-ФЗ «Об охране атмосферного воздуха», выбросы вредных веществ не должны превышать установленных нормативов. Для этого применяются различные типы фильтров:

- Циклонные пылеуловители: Для грубой очистки от крупных частиц.

- Рукавные фильтры: Высокоэффективны для удаления мелкодисперсной пыли.

- Электростатические фильтры: Эффективны для улавливания мельчайших частиц и аэрозолей.

- Угольные фильтры: Для адсорбции газообразных вредных веществ (например, озона, оксидов азота).

Выбор типа фильтрации зависит от химического состава и концентрации загрязнителей, а также от требований к качеству очищенного воздуха. В некоторых случаях целесообразно использовать многоступенчатые системы очистки.

Энергоэффективность и рекуперация тепла

Вентиляция производственных помещений, особенно в холодное время года, может быть значительным потребителем энергии на подогрев приточного воздуха. Для снижения эксплуатационных расходов и повышения энергоэффективности применяются системы рекуперации тепла. Рекуператоры позволяют передавать тепло от удаляемого загрязненного воздуха к свежему приточному, значительно сокращая затраты на отопление. Важно отметить, что при наличии агрессивных сред или высокой запыленности в удаляемом воздухе, необходимо использовать рекуператоры с соответствующей конструкцией, устойчивые к коррозии и легко очищаемые.

Этапы разработки проекта вентиляции

Проект вентиляции сварочного цеха – это комплексный документ, разрабатываемый в несколько этапов, каждый из которых имеет свою специфику и важность.

Первичное обследование и сбор данных

На этом этапе производится детальный анализ существующего или планируемого производства. Включает:

- Определение типа и количества сварочных постов, их расположения.

- Виды сварочных процессов, используемые материалы.

- Размеры и объем помещения, высота потолков.

- Наличие других источников выделения тепла или вредных веществ.

- Климатические условия региона.

- Пожелания заказчика и особенности производственного процесса.

Качественный сбор исходных данных является фундаментом для точного и эффективного проектирования.

Техническое задание и расчеты

На основе собранных данных формируется техническое задание (ТЗ), которое является основой для дальнейшей работы. В ТЗ прописываются основные параметры системы, требования к очистке воздуха, уровню шума, энергоэффективности. Затем выполняются инженерные расчеты:

- Расчет объемов выделяемых вредных веществ.

- Определение требуемых кратностей воздухообмена.

- Аэродинамический расчет воздуховодов и определение потерь давления.

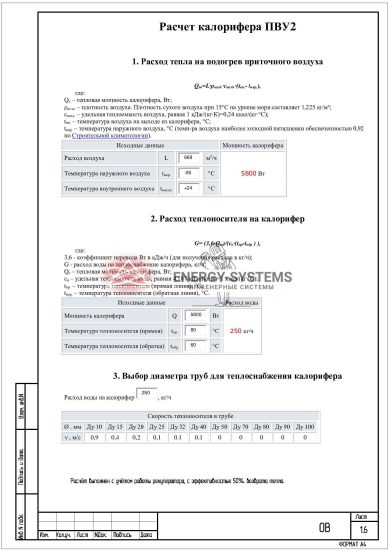

- Теплотехнический расчет для систем подогрева воздуха и рекуперации.

- Расчет параметров фильтрующих установок.

Все расчеты должны соответствовать действующим нормам и правилам, например, СП 60.13330.2020.

«При проектировании систем местной вытяжной вентиляции для сварочных постов с газоэлектрической сваркой, всегда закладывайте запас по производительности вытяжной установки не менее 20% от расчетного. Это необходимо, чтобы компенсировать возможные колебания воздушных потоков, учесть неидеальное позиционирование вытяжного зонта рабочим и обеспечить стабильно эффективное улавливание сварочных аэрозолей. Такой подход значительно повышает надежность системы и, главное, безопасность рабочих. Экономия на этом запасе оборачивается серьезными проблемами в эксплуатации.»

— Сергей, главный инженер компании Энерджи Системс, стаж работы 12 лет.

Подбор оборудования и компоновка

На этом этапе производится выбор основного и вспомогательного оборудования: вентиляторов, фильтров, воздуховодов, воздухораспределительных устройств, нагревателей, рекуператоров. Выбор осуществляется с учетом расчетных параметров, требований к энергоэффективности, надежности и стоимости. Затем разрабатывается компоновочное решение, определяющее оптимальное расположение всех элементов системы в цехе.

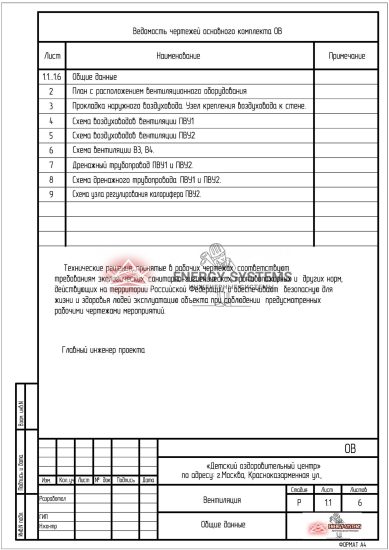

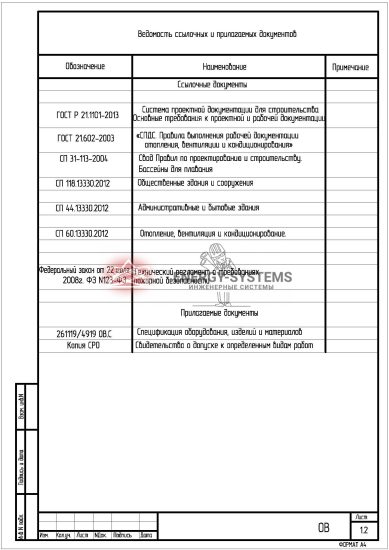

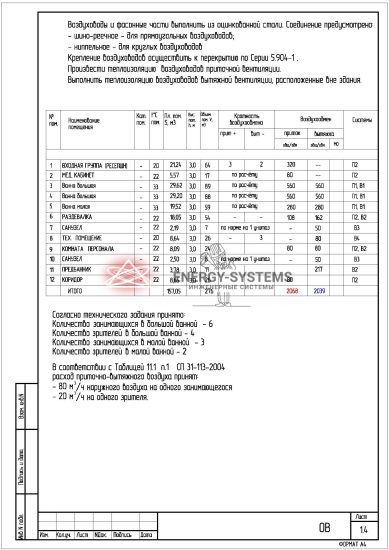

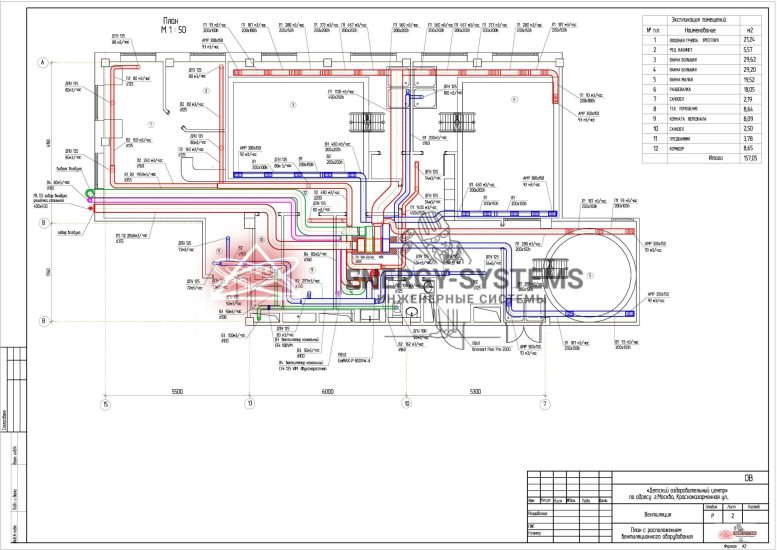

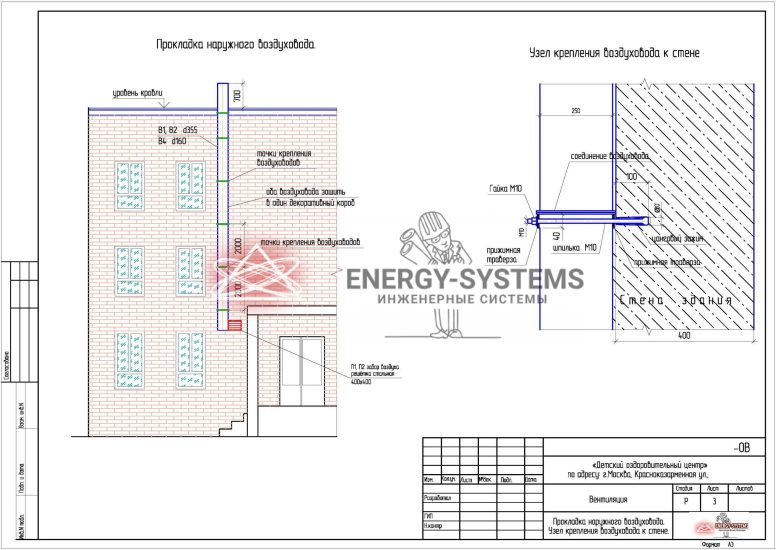

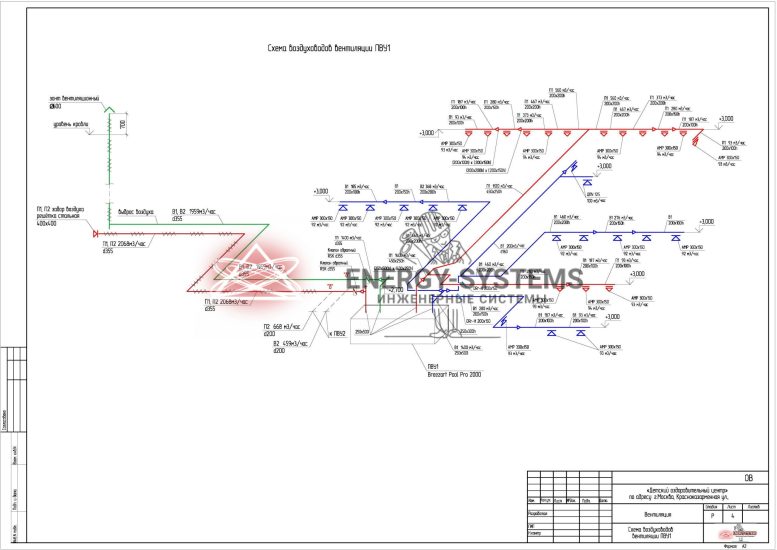

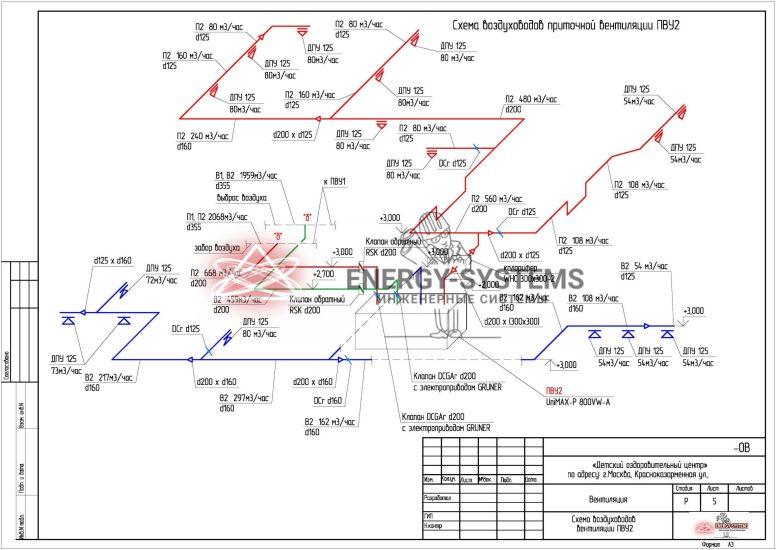

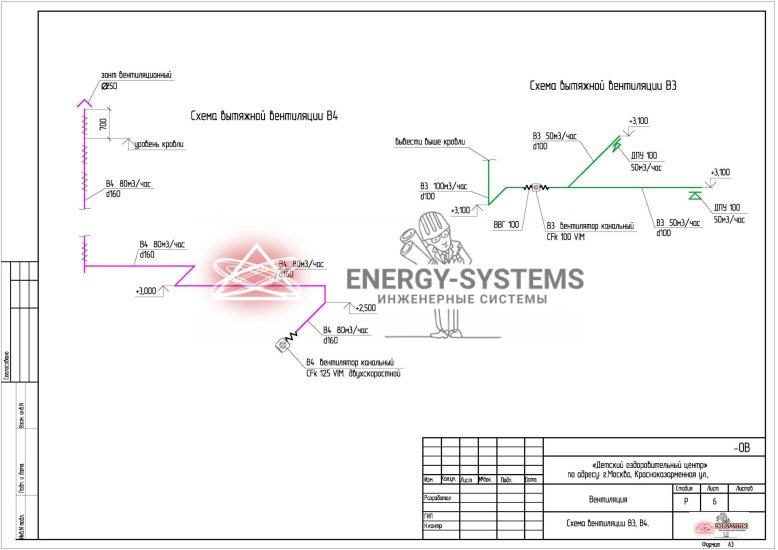

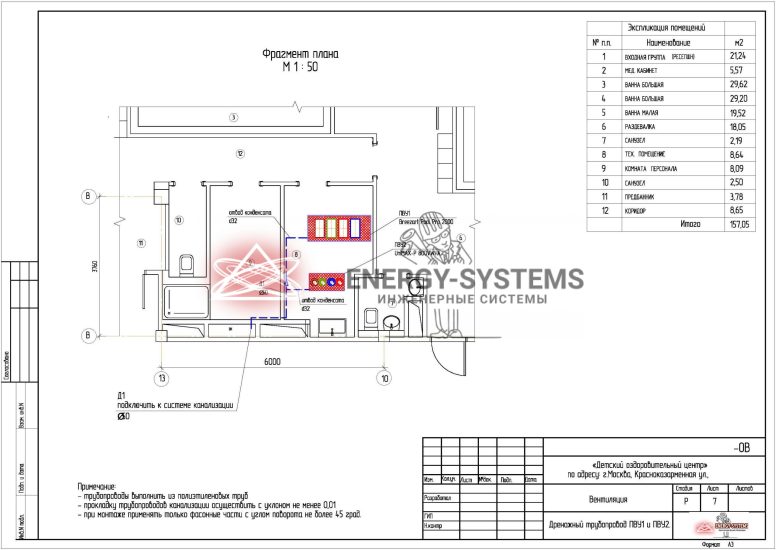

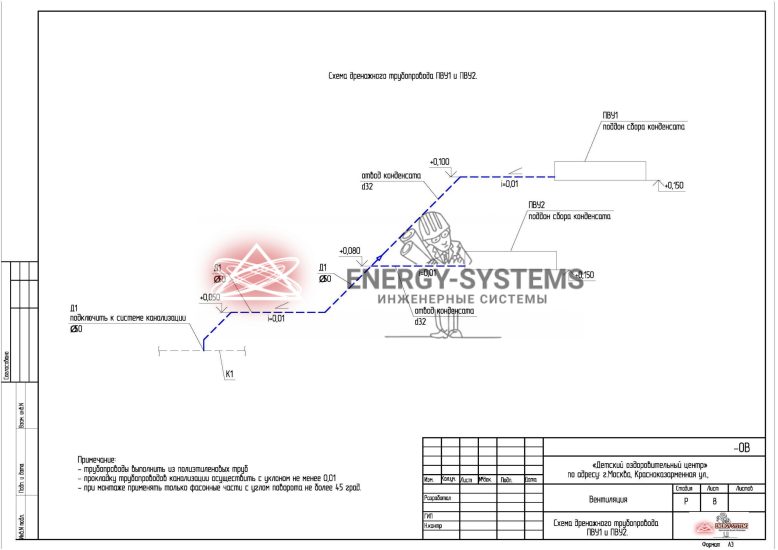

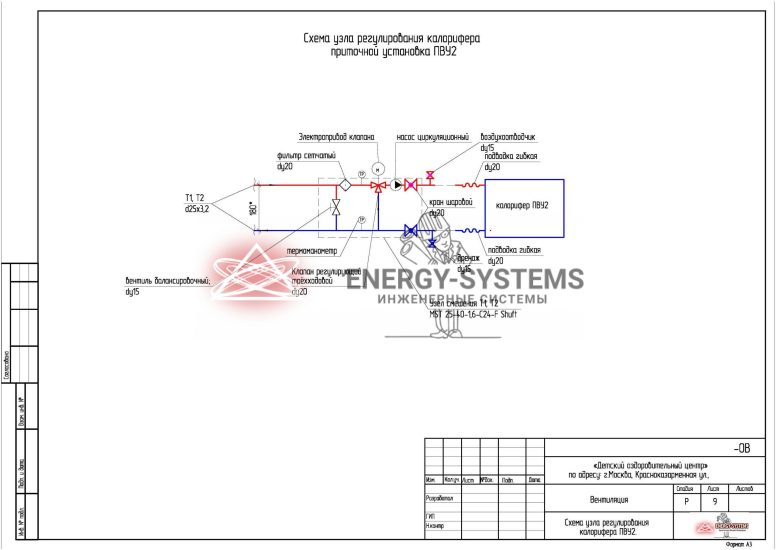

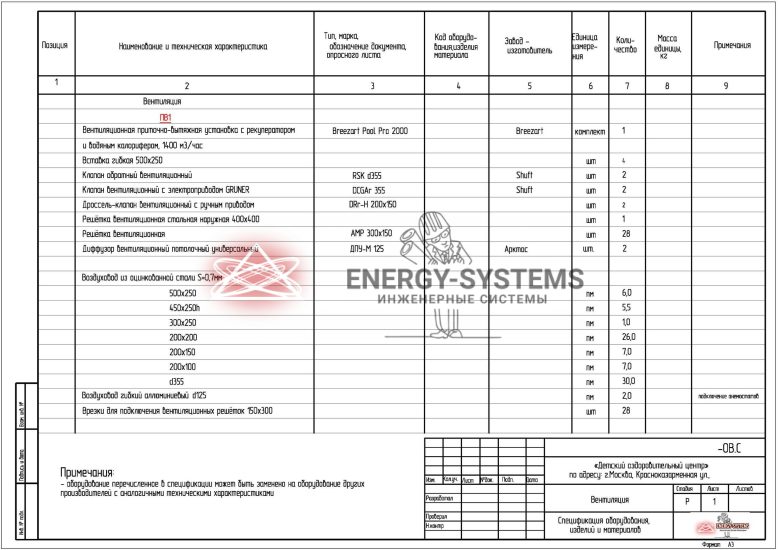

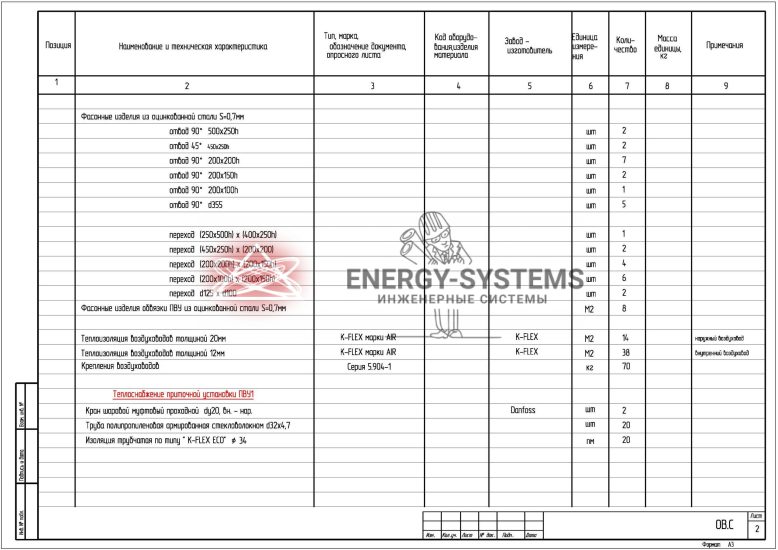

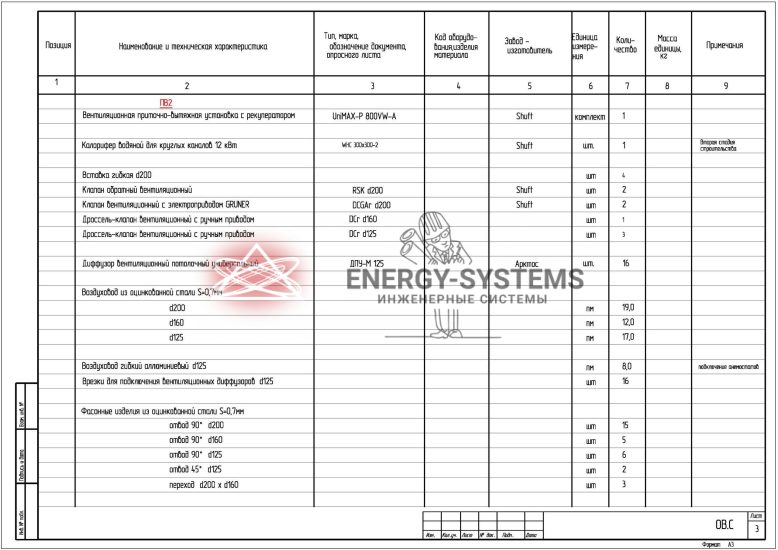

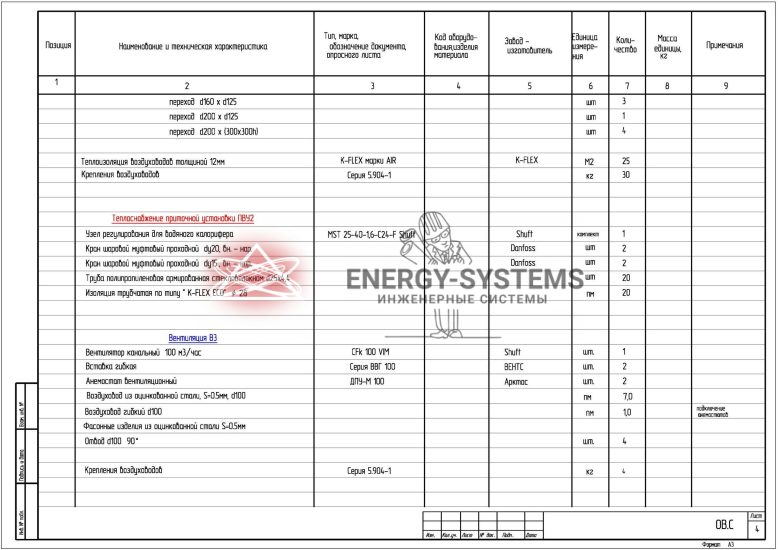

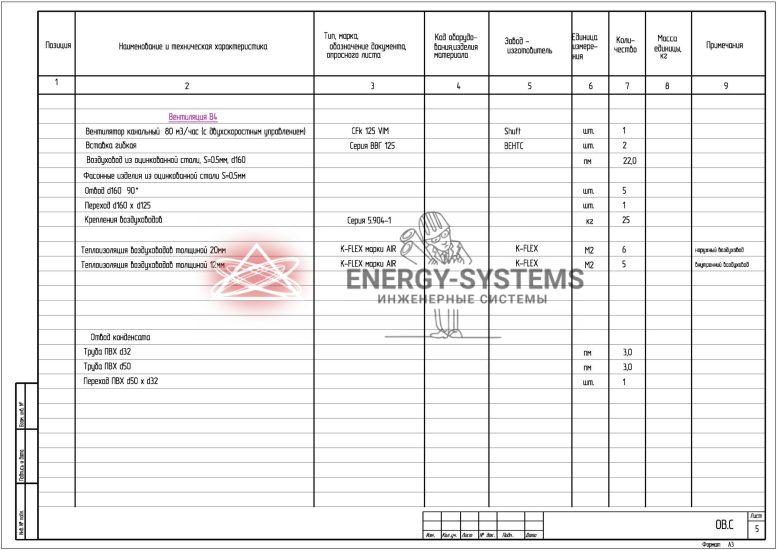

Представляем упрощенный проект, который мы можем разместить на нашем сайте. Эти примеры дают наглядное представление о том, как будет выглядеть ваш будущий проект, демонстрируя проработку планировочных решений и компоновки оборудования.

Разработка проектной и рабочей документации

После согласования всех технических решений разрабатывается полный комплект проектной и рабочей документации, включающий:

- Пояснительную записку с описанием принятых решений.

- Принципиальные схемы систем вентиляции.

- Аксонометрические схемы воздуховодов.

- Планы расположения оборудования и трассировки воздуховодов.

- Спецификации оборудования и материалов.

- Разделы автоматизации и диспетчеризации.

Все чертежи и пояснения должны соответствовать требованиям ГОСТ Р 21.1101-2013 «Система проектной документации для строительства. Основные требования к проектной и рабочей документации».

Согласование и экспертиза

Разработанный проект проходит внутреннюю проверку на соответствие нормам и стандартам, а при необходимости – государственную экспертизу. Этот этап подтверждает правильность и безопасность принятых технических решений.

Специфические особенности проектирования для различных сварочных процессов

Каждый вид сварки имеет свои уникальные особенности, которые необходимо учитывать при проектировании вентиляции.

Ручная дуговая сварка (РДС)

РДС характеризуется значительным выделением твердых частиц и аэрозолей. Для таких постов наиболее эффективны стационарные вытяжные зонты или гибкие воздуховоды с локальными вытяжными устройствами, способные эффективно улавливать загрязнения. Ввиду большого количества пыли, системы фильтрации должны быть оснащены предварительными фильтрами и высокоэффективными рукавными или картриджными фильтрами с автоматической системой регенерации.

Полуавтоматическая сварка в защитных газах (MIG/MAG)

При MIG/MAG сварке выделяется меньше твердых частиц, но больше газообразных продуктов (оксиды азота, озон, СО2). Здесь важен не только объем удаляемого воздуха, но и тщательный подбор адсорбционных фильтров (например, угольных) для нейтрализации газов. Часто используются вытяжные устройства, интегрированные в сварочные горелки, что обеспечивает максимально эффективное улавливание загрязнений непосредственно в зоне сварки.

Аргонодуговая сварка (TIG)

TIG сварка считается одной из самых «чистых» по пыли, но при этом активно генерирует озон и оксиды азота, особенно при работе с алюминием и нержавеющей сталью. Проектирование вентиляции для TIG сварки должно акцентироваться на удалении газообразных продуктов и использовании угольных или каталитических фильтров. Важно обеспечить достаточное количество свежего приточного воздуха для разбавления остаточных концентраций.

Плазменная резка

Плазменная резка – это процесс, сопровождающийся интенсивным выделением пыли, дыма, оксидов металлов и газов. Для плазменных столов применяются специализированные вытяжные столы с секционным отсосом, где вытяжка активируется только в зоне резки. Это позволяет значительно снизить расход воздуха и повысить эффективность системы. Системы фильтрации должны быть очень мощными, с многоступенчатой очисткой, способной справляться с высокой концентрацией мелкодисперсных частиц и токсичных газов.

Современные технологии и решения в вентиляции сварочных цехов

Прогресс не стоит на месте, и современные технологии предлагают все более эффективные и экономичные решения для вентиляции сварочных производств.

Роботизированные сварочные комплексы и автоматизированные системы

Для роботизированных сварочных комплексов разрабатываются специальные укрытия и боксы с интегрированными системами вытяжной вентиляции. Эти системы обеспечивают максимально эффективное улавливание вредных веществ, так как зона сварки строго локализована. Часто применяются системы с переменным расходом воздуха (VAV), которые регулируют производительность вентиляторов в зависимости от активности сварочного робота, экономя электроэнергию.

Мобильные и гибкие вытяжные установки

В цехах, где сварочные работы носят эпизодический характер или выполняются в различных зонах, незаменимы мобильные вытяжные установки. Они оснащены колесами, гибкими воздуховодами и встроенными фильтрами, что позволяет легко перемещать их к месту проведения работ. Это решение обеспечивает высокую гибкость и экономичность, так как не требует монтажа стационарных систем для каждого рабочего места.

Интеллектуальные системы управления

Современные системы вентиляции могут быть оснащены интеллектуальными системами управления, которые автоматически регулируют работу вентиляторов и фильтров в зависимости от уровня загрязнения воздуха. Датчики концентрации вредных веществ постоянно мониторят качество воздуха и передают данные в центральный контроллер, который оптимизирует работу системы, снижая энергопотребление и продлевая срок службы фильтров.

Экономическое обоснование и окупаемость инвестиций

Хотя инвестиции в качественную систему вентиляции могут показаться значительными, они быстро окупаются за счет целого ряда факторов:

- Снижение заболеваемости и текучести кадров: Здоровые и удовлетворенные условиями труда сотрудники работают продуктивнее и реже болеют.

- Увеличение производительности: Комфортные условия труда способствуют повышению концентрации и эффективности работы.

- Сокращение затрат на ремонт и обслуживание оборудования: Чистый воздух продлевает срок службы машин и механизмов.

- Экономия на штрафах и судебных издержках: Соблюдение нормативов исключает претензии со стороны надзорных органов.

- Повышение качества продукции: Отсутствие загрязнений в зоне сварки минимизирует дефекты швов.

- Энергосбережение: Использование рекуператоров и интеллектуальных систем управления снижает эксплуатационные расходы.

В долгосрочной перспективе грамотно спроектированная и установленная система вентиляции является не статьей расходов, а выгодной инвестицией в будущее предприятия.

Актуальная нормативно-правовая база Российской Федерации

При проектировании вентиляционных систем для сварочных цехов необходимо неукоснительно соблюдать требования следующих нормативно-правовых актов и документов:

- Федеральный закон от 30.03.1999 N 52-ФЗ «О санитарно-эпидемиологическом благополучии населения». Устанавливает общие требования к обеспечению санитарно-эпидемиологического благополучия, включая требования к качеству воздуха на рабочих местах.

- Федеральный закон от 04.05.1999 N 96-ФЗ «Об охране атмосферного воздуха». Регламентирует вопросы выбросов вредных веществ в атмосферу и необходимость их очистки.

- СП 60.13330.2020 «Отопление, вентиляция и кондиционирование воздуха. Актуализированная редакция СНиП 41-01-2003». Основной документ, содержащий требования к проектированию систем вентиляции, включая расчеты воздухообмена, выбор оборудования и требования к монтажу. Например, пункт 7.4.2 указывает, что «системы вентиляции производственных помещений, в которых выделяются вредные вещества, должны быть запроектированы таким образом, чтобы концентрация этих веществ в воздухе рабочей зоны не превышала предельно допустимых концентраций (ПДК)».

- СП 2.2.3670-20 «Санитарно-эпидемиологические требования к условиям труда». Определяет санитарно-гигиенические требования к микроклимату, уровням шума, вибрации и содержанию вредных веществ в воздухе рабочей зоны производственных помещений. Пункт 10.3 требует, чтобы «воздух рабочей зоны производственных помещений не содержал вредных веществ в концентрациях, превышающих ПДК».

- ГОСТ 12.1.005-88 «Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны». Устанавливает нормативы ПДК для различных вредных веществ, включая те, что образуются при сварке.

- ГОСТ 12.4.021-75 «Системы вентиляционные. Общие требования». Содержит общие положения по проектированию, монтажу и эксплуатации систем вентиляции.

- ГОСТ Р 21.1101-2013 «Система проектной документации для строительства. Основные требования к проектной и рабочей документации». Регламентирует состав и оформление проектной документации.

- СанПиН 2.2.4.548-96 «Гигиенические требования к микроклимату производственных помещений». Устанавливает оптимальные и допустимые параметры микроклимата на рабочих местах.

- Постановление Главного государственного санитарного врача РФ от 28.01.2021 N 2 «Об утверждении санитарных правил и норм СанПиН 1.2.3685-21 "Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания"». Включает в себя обновленные перечни ПДК вредных веществ в воздухе рабочей зоны.

- Правила по охране труда при выполнении электросварочных и газосварочных работ (Приказ Минтруда России от 11.12.2020 N 884н). Содержит конкретные требования к организации рабочего места сварщика, включая вентиляцию. Пункт 34 указывает на необходимость устройства местной вытяжной вентиляции при сварочных работах в закрытых помещениях.

Этот перечень не является исчерпывающим, но охватывает основные документы, знание и применение которых критически важно для любого проекта вентиляции сварочного цеха.

Заключение

Проектирование систем вентиляции для сварочных цехов – это ответственная и многогранная задача, требующая глубоких знаний, опыта и постоянного следования актуальным нормативным требованиям. Инвестиции в профессионально разработанную и качественно смонтированную систему вентиляции – это не просто соблюдение законодательства, а в первую очередь забота о здоровье персонала, повышение эффективности производства и обеспечение долгосрочной устойчивости бизнеса.

Наша компания, Энерджи Системс, специализируется на проектировании инженерных систем любой сложности, включая вентиляцию для промышленных объектов. В разделе контактов на нашем сайте вы найдете всю необходимую информацию, чтобы связаться с нами и обсудить ваш проект.

Чуть ниже вы найдете базовые расценки на проектирование основных инженерных систем. Эти данные помогут вам сориентироваться в стоимости и спланировать бюджет вашего проекта, будь то вентиляция, кондиционирование или комплексное решение для вашего объекта.